數(shù)控沖床可視化智能圖形編程系統(tǒng)

發(fā)布者:卓東機械 發(fā)布時間:2010/12/17 10:31:52

數(shù)控沖床可視化智能圖形編程系統(tǒng)

孫鈺嚴(yán)曉光 陳卓寧 賓鴻贊

摘要針對傳統(tǒng)圖形編程系統(tǒng)中編程與仿真分離的缺點�,開發(fā)了一套將圖形編程與數(shù)控加工仿真集成在一起的數(shù)控沖床可視化編程系統(tǒng)介紹了系統(tǒng)的組成結(jié)構(gòu)和所用到的主要技術(shù)細節(jié)可視化技術(shù)的引入使得數(shù)控圖形編程更加高效和直觀.

關(guān)鍵詞數(shù)控���;圖形編程:鈑金�;沖床���;可視化分類號TP 39L 73

傳統(tǒng)的數(shù)控轉(zhuǎn)塔沖床圖形編程系統(tǒng)人多以圖形交互方式生成數(shù)控程序��,然后再由數(shù)控加工仿真程序進行仿真��,圖形編程程序與仿真程序通常是相互獨立的模塊��,沒有真正實現(xiàn)所見即所得的可視化����,降低了編程效率基于這種情況���,針對數(shù)控沖床(以MA P-1000系統(tǒng)為例)�,開發(fā)了一套可視化圖形編程系統(tǒng)����,將數(shù)控指令編程和代碼仿真檢驗集成在一起��,并且在刀具選擇�����、代碼生成等方而實現(xiàn)了一定的智能化.

1 可視化圖形編程系統(tǒng)的結(jié)構(gòu)

可視化圖形編程系統(tǒng)由于維繪圖子系統(tǒng)�����、可視化數(shù)控指令牛成系統(tǒng)、數(shù)控指令優(yōu)化系統(tǒng)三部分組成

1.1 二維給圖子系統(tǒng)

可視化編程系統(tǒng)以自行開發(fā)的二維CAD軟件系統(tǒng)為二維繪圖核心模塊���,它具有繪制直線�、圓弧�、曲線(三次樣條或B樣條)等基小繪圖功能,另外它還具有對齊����、特殊點動態(tài)導(dǎo)航、移動���、復(fù)制��、鏡像等高級功能系統(tǒng)的直線由起始點坐標(biāo)和終點坐標(biāo)定義��,圓弧由圓心坐標(biāo)���、起點坐標(biāo)�、終點坐標(biāo)和旋向標(biāo)志四項信息定義����。

1.2可視化數(shù)控指令生成系統(tǒng)

可視化數(shù)控指令生成系統(tǒng)包括刀具選擇模塊、指令生成模塊����、指令編輯模塊。

刀具選擇模塊的功能是從系統(tǒng)刀具庫中選出合適的加工刀具系統(tǒng)的刀具庫以數(shù)據(jù)義件形式存放在磁盤上���,數(shù)據(jù)文件中的刀具記錄包括刀具形狀��、刀具尺寸����、刀具類型�����、刀具編號等內(nèi)容系統(tǒng)在指令牛成過程中根據(jù)不同刀具的類型����、尺寸等信息調(diào)用不同的處理程序用戶所選的刀典信息是模態(tài)的����,即所選擇刀具的參數(shù)信息一直保存在內(nèi)存中直到用戶選擇另一把刀具而將其替換為止�����。

指令生成模塊按交互方式的不同可分為兩類�����,一類是直接拾取二維圖形數(shù)據(jù)信息�,然后生成加工該圖形的數(shù)控代碼��,這類功能包括:沖指定封閉區(qū)域�、沖指定直邊或圓弧、沖整圓孔等另一類是用戶直接以交互方式指明加工位置和加工方法�����,然后直接生成數(shù)控代碼��,屬于這類的功能有:用指定的刀具沖孔�、指定圓心和半徑?jīng)_整圓孔��、沖孔陣列等功能�。

1. 3數(shù)控指令優(yōu)化系統(tǒng)

該系統(tǒng)能對已生成的數(shù)控指令排列順序進行整理和優(yōu)化�����,減少不必要的換刀時間�����,捉高數(shù)控程序的加工效率

2 可視化圖形編程系統(tǒng)的關(guān)鍵技術(shù)

2.1 二維CAD圖形的處理

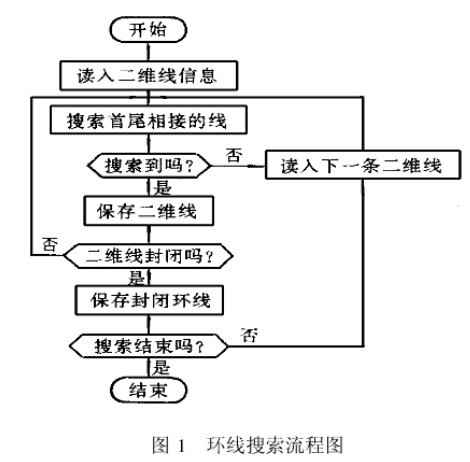

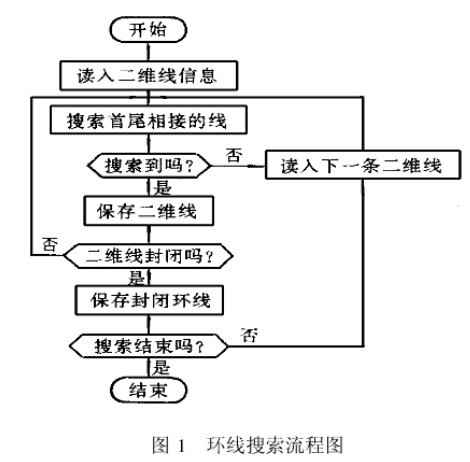

二維CAD圖形中的圖形繪制方法不一定能保證各圖索按次序首尾相接形成封閉的環(huán)線�����,因而在數(shù)控加工代碼生成時需要將圖形中的環(huán)線分離出來��,作為加工對象的邊界因此CAD圖形處理的第一步要將離散的二維線整理成按先后次序首尾相接的環(huán)線��,其搜索流程如圖1所示

為了進一步區(qū)別外邊界和內(nèi)邊界�����,定義外邊界環(huán)線為逆時針方向�����,內(nèi)邊界環(huán)線為順時針方向由于在搜索環(huán)線時只考慮了環(huán)線首尾相接,而未考慮環(huán)線的走向所以在環(huán)線搜索完成后要對環(huán)線的方向作進一步的調(diào)整����,使其符合外邊界和內(nèi)邊界的環(huán)向定義,對于環(huán)線邊界性質(zhì)(內(nèi)邊界或外邊界)的判斷可用比較包圍盒的方法實現(xiàn)�����,而環(huán)線的方向(逆時針或順時針)判斷可用計算有向面積的方法完成.

2 2 圖形編程系統(tǒng)的可視化

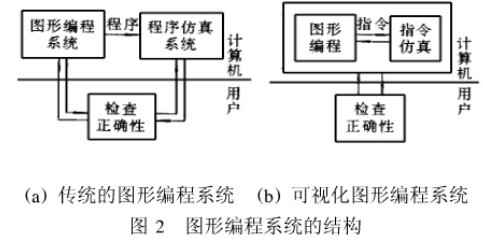

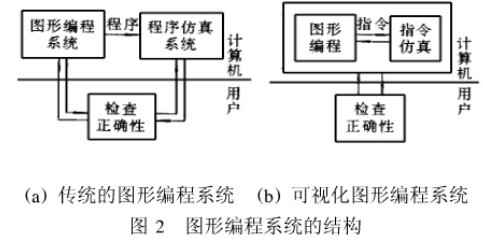

傳統(tǒng)的圖形編程系統(tǒng)在指令生成系統(tǒng).與指令仿真系統(tǒng)之間交換的數(shù)據(jù)通常是整個數(shù)控程序�����,其工作流程如圖2 (a)所示���,這種編程與仿真的“串行”集成降低了編程效率本文采用了圖2(b)所示的“并行”工作流程結(jié)構(gòu)�����,圖形編程系統(tǒng)(a)傳統(tǒng)的圖形編程系統(tǒng) (b)可視化圖形編程系統(tǒng),與仿真程序之間的交換數(shù)據(jù)為單條指令��,這種“并行”結(jié)構(gòu)的集成使數(shù)控指令與可視化圖形之間實現(xiàn)了實時的雙向關(guān)聯(lián)���,圖形的繪制或數(shù)控指令的修改會分別引起相應(yīng)數(shù)控指令或可視化圖形的改變�����,用戶可以據(jù)此及時發(fā)現(xiàn)錯誤并加以改正���,從而提高了編程效率���。

2 3 圖形編程系統(tǒng)的智能化

2 3 1 數(shù)控指令生成過程的智能化

在不指定加工刀具的情況下,系統(tǒng)可以按一定的規(guī)則自動地從刀具庫中選擇合適的刀具作為加工刀具例如在沖矩形孔時����,選擇刀具的總體規(guī)則是:首先在刀具庫中禽找形狀,與沖孔邊界完全一致的刀具��,若找到則一次沖孔即可完成加工���,其次在刀具庫中尋找與加工孔等寬度刀具���,著找到則一次步進沖孔即可完成加工,最后查找小于且最接近于被加工孔 2/3寬度的刀具為加工刀具�,通過兩次步進沖孔完成加工在識別沖孔邊界形狀時,首先通過特征提取程序從邊界形狀數(shù)據(jù)中抽取出特征����,然后由推理模塊得出關(guān)于邊界形狀類別的結(jié)論�,其中邊界形狀類別的結(jié)論包括:矩形���、圓孔����、兩端為半圓弧的長槽�、扇形槽、鑰匙孔等

在圖形編程時���,系統(tǒng)能根據(jù)刀具類型�、加工形狀等因素自動地從工藝數(shù)據(jù)庫中選擇進給最�����、速度等工藝參數(shù)在圖形編程過程中�����,系統(tǒng)可以判別交互過程的合理性���,例如當(dāng)繪制的孔比所選的刀具還耍小時,系統(tǒng)會給山提示。

2 3 2數(shù)控程序優(yōu)化過程的智能化

在人機圖形交互方式生成數(shù)控代碼的過程中���,對加工過程的次序沒有特別的要求���,這使得本來可以用一把刀具加工完成的工作很可能被分配到多個不相鄰的加工過程中,于是增加了不必要的換刀時間�����,使得數(shù)控代碼的加工效率降低�����,因此在生成的代碼被送往數(shù)控系統(tǒng)前要劃‘其進行優(yōu)化整理����,以減少換刀的輔助時間

在圖形交互編程所生成的加工代碼中,既有絕對坐標(biāo)指令���,也有相對坐標(biāo)指令.由于對坐標(biāo)指令�����,與指令執(zhí)行的先后順序有關(guān)�,而數(shù)控指令的優(yōu)化整理義很可能會改變指令的執(zhí)行次序,所以在優(yōu)化數(shù)控代碼前首先要將代碼中的相對坐標(biāo)指令轉(zhuǎn)化為等價的絕對坐標(biāo)指令相對坐標(biāo)指令的絕對化通過系統(tǒng)對數(shù)控指令的虛擬執(zhí)行實現(xiàn)�����,指令在虛擬執(zhí)行時能計算出每一條相對指令加工位置的絕對坐標(biāo)���,然后進一步將其翻譯成等價的絕對坐標(biāo)指令數(shù)控程序的優(yōu)化過程分為兩步:搜索相同刀典的指令段���;刪除重復(fù)的換刀指令,合并加工指令段在指令優(yōu)化完成后�,最新調(diào)用可視化解釋程序顯示優(yōu)化后新的刀具軌跡或沖孔位置,以檢查優(yōu)化結(jié)果的正確性�����。